- 582 次浏览

中心孔就是用于确定工件中心所加工的工艺孔。大多数轴类零件都带有中心孔其主要作用有两点:一是加工时作为工件的定位基准;二是承受工件的自重和切削力。

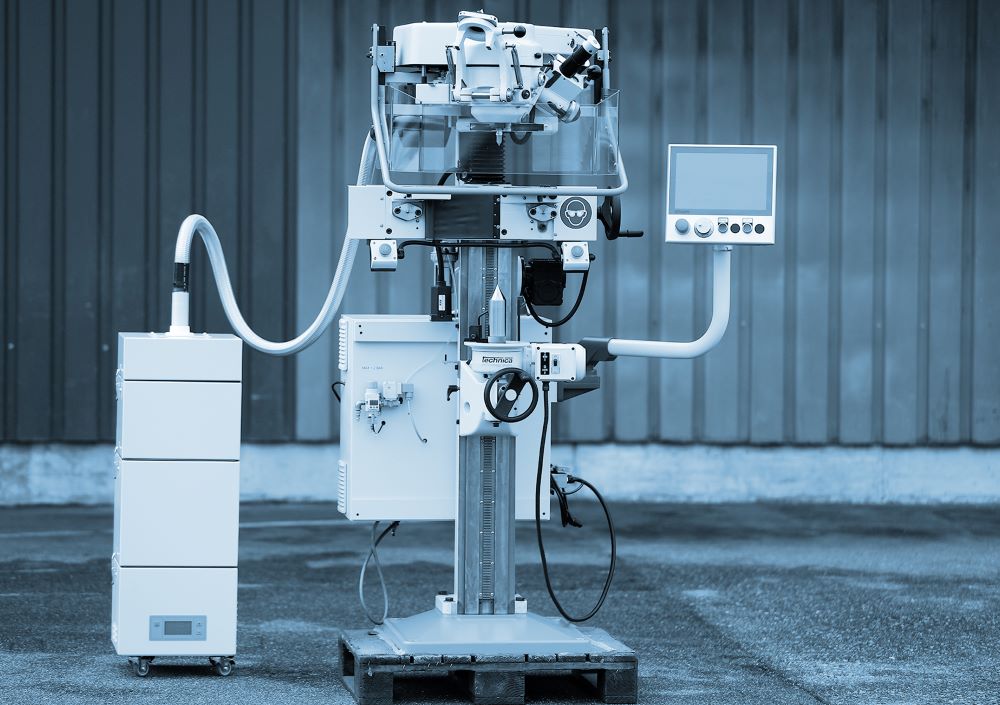

泰科尼科中心孔磨床见证了全球机械加工技术的变革,至今已销往全世界超过两千台,成为客户在精密加工过程中不可或缺的合作伙伴。ZSM系列中心孔磨床由瑞士Technica公司设计制造,经过多代的变革与不断的进化,已经成为一系列非常成熟的精密加工设备。也成为全球中心孔磨床领域的绝对领导者。

ZSM系列中心孔磨床应用领域

刀具,磨削主轴,刀柄,主轴,齿轮轴等产品需要进行外圆磨削达到很高精度时,中心孔做为外圆磨削的定位基准,是非常重要的前序基础工艺。外圆磨削精度的提高在很大程度上取决于工件中心孔基准的几何精度。

Technica磨削原理

外圆磨削的质量依赖于工件安装及旋转的稳定性,所以只有通过精确的中心孔定位才能保证良好的加工效果。

中心孔磨床ZSM系列设计了很精确的几何中心。工件通过固定的可自定心的夹紧机构快速定位。加工过程分解如下:

1. 砂轮高速自转

2. 砂轮围绕主轴中心行星运动

3. 砂轮沿着中心孔锥面往复运动

4. 工件自转(选择项)

应用生产制造规模

由于其模块化设计,Technica ZSM系列中心孔磨床既可以应用于大规模生产,也可以应用于小规模生产。其中ZSM 810型号有手动磨头进给与半自动修正砂轮机构,适合小规模及批量生产

大批量生产

其中ZSM 815配备了满足大批量生产的全自动磨削系统。所有磨削参数可以通过编程设定为需要的程序,砂轮修整也集成到了整个磨削程序中。对于批量重复工件磨削,操作者可以执行相对应的程序就可以了,ZSM 815可以保证其批量一致性。甚至无论是哪个操作工操作机床,因为机床保证了磨削条件的稳定执行,所以加工结果不论是精度还是精度的一致性,都可以很好地得到保证。

精密的中心孔

要想得到更高的外圆磨削精度,最重要的是确保工件通过几何精度精确的中心孔安装在机床顶尖上进行外圆磨削。下面的功能特性及非常高的几何精度组成了Technica的ZSM系列中心孔磨床。

圆度

在常规外圆磨削过程中,椭圆的中心孔常常导致工件安装及旋转的不稳定。ZSM系列磨床可以保证中心孔具有很好的几何精度,从而确保了工件的定位准确与稳定。

• 中心孔圆度< 1µm

同轴度

如图所示,工件两端中心孔同轴度一般都有误差,但是ZSM系列可以使这一误差控制在最小。

• 两端中心孔同轴度误差 < 10 µm

角度

中心孔角度误差太大或太小会导致工件与顶尖接触面积小,确保不了工件的稳定性。ZSM系列机床可以很精密地控制中心孔为60°。

• 角度误差< 1’

磨削方式

由于三个同时参与磨削的动作,ZSM机床使中心孔形成交叉横向网状微观表面,从而在中心孔与顶尖接触过程中可以形成均匀油袋,保证工件与顶尖相对旋转运动时不卡死,并防止干式运动。精密顺畅旋转从而保证外圆磨削质量。

• 粗糙度=0.2 - 0.8 µm

修整装置

半自动修整装置安装在右手位置。修整时砂轮自转,金刚石修整笔纵向沿着砂轮锥面往复运动的同时,自身进行横向震荡运动。这样可以确保无论在什么位置甚至金刚石有磨损的情况下,也可以保证砂轮具有恒定的,精确几何锥形。在ZSM815机型中,可以通过数控程序进行补偿修整。

工件夹持系统

标准的自定心装夹系统简化了工件在中心孔磨床上的安装。根据客户应用,可以选择不同的工件夹持系统。

选配

可以选配工件驱动系统,工件可以48转/分钟的速度自转,这样可以使中心孔轴线与外部直径保证很好的同轴度。如果频繁改变中心直径,使用这种持续旋转可调的配置是需要的